管用テーパーねじとは?切削と転造の違いと、配管の安全性を高めるポイントを解説!

管用テーパーねじとは?

管用テーパーねじとは、液体や気体の漏れを防ぐために、主に配管の接合部に用いられるねじの一種です。このねじの最大の特徴は、ねじ山が先端に向かって徐々に細くなる円錐形、すなわちテーパー形状をしている点にあります。この特殊な形状により、おねじ(外ねじ)とめねじ(内ねじ)を締め付けていくと、ねじ山が互いに強く押し付けられ、高い気密性と水密性を確保することが可能となります。

一般的に、管用テーパーねじの役割は、単に部材を締結するだけではなく、配管内部を流れる流体(水、油、ガスなど)が外部に漏れるのを確実に防ぐことにあります。そのため、このねじの選定や加工は、配管システムの安全性と信頼性を直接左右する極めて重要な要素となります。特に、高圧環境や振動が加わる条件下での使用においては、ねじの強度や加工精度が、配管全体の性能を決定づけると言っても過言ではありません。

設計者が知るべき、管用テーパーねじの基本

管用テーパーねじを設計に用いる際、その役割と規格を正確に理解することは、配管システムの安全性と信頼性を確保する上で不可欠です。管用テーパーねじは、主に水道、油圧、空圧、ガスといった流体を輸送する配管の接合に使用されます。その本質的な役割は、ねじ山の密着によって流体の漏れを阻止し、安定した流体経路を維持することにあります。

管用テーパーねじの規格(R、Rc、Rp)と各々の用途

日本産業規格(JIS B 0203)では、管用テーパーねじは以下の3つの主要な規格に分類されます。

- テーパーおねじ(R)

配管のオス側に切られる、円錐形の外ねじです。先端に向かって徐々に細くなる形状で、締め付け時にめねじの内側と強く密着し、気密性を確保します。

- テーパーめねじ(Rc)

配管のメス側に切られる、円錐形の内ねじです。おねじ(R)と組み合わせることで、最も高い気密性が得られます。

- 平行めねじ(Rp)

配管のメス側に切られる、円筒形の平行な内ねじです。テーパーおねじ(R)と組み合わせて使用することが一般的で、テーパー形状のおねじが、平行形状のめねじ内で徐々に密着していくことで、こちらも一定の気密性を確保します。

これらの規格を適切に使い分けることで、配管の用途や流体の特性に応じた最適な接合を実現できます。特に、流体の漏れが許されない高圧環境や危険な流体を扱う際には、RとRcの組み合わせが推奨されます。

切削ねじと転造ねじと違いとは?

配管の安全性を高める上で、ねじの加工方法は非常に重要です。一般的に流通している切削ねじは、材料を削り取ってねじ山を成形します。

一方で、転造ねじは、材料を削るのではなく、強い圧力を加えて成形します。

この加工方法の違いは見た目に現れます。切削ねじでは削り出す分、金属の体積が減り、ねじ部が薄くなっています。しかし、転造では金属の体積が減らずに、厚さを保っています。このため、転造ねじの方が、強度が高くなります。

切削ねじでは、金属組織が寸断され、強度が低下するリスクがあります。これにより、高圧や振動が加わる環境では、漏れや破損の危険性が高まります。一方、転造での加工では金属組織が強化され、ねじ山が密になることで、切削ねじに比べて飛躍的に強度が向上します。 この違いは、配管の安全性と信頼性を劇的に向上させます。

なぜ切削ねじでは不十分なのか?

切削の特性上、金属の内部組織が分断され、材料本来が持つ繊維状の構造が寸断されてしまいます。この寸断された部分には微細なクラック(ひび)や応力集中点が発生しやすく、結果としてねじ自体の機械的強度が低下するという根本的な課題が生じます。

また、機械的強度が低下した切削ねじは、高圧な流体を扱う配管や、ポンプやエンジンからの振動が常に加わる環境下では、漏れや破損のリスクが高まります。特に、配管が破損すると、流体の漏出による生産ラインの停止や、最悪の場合は作業員の安全を脅かす重大な事故につながる可能性もあります。そのため、高い安全性が求められる配管システムにおいては、強度の高いテーパーねじが求められます。

転造ねじが配管の安全性を劇的に向上させる理由

主流である切削ねじが抱える課題に対し、転造加工によって製造された管用テーパーねじは、その根本的なメカニズムの違いから、圧倒的な優位性を発揮します。転造加工は、従来の切削加工が持つ弱点を克服し、配管システム全体の安全性を劇的に向上させます。

転造加工のメカニズムと金属組織の強化

転造加工は、ねじを成形する際に材料を削り取るのではなく、金型で強い圧力を加えることでねじ山を塑性変形させて形成します。このプロセスにおいて、材料の金属組織は寸断されることなく、むしろ圧縮されて密になり、結晶構造が流線状に整列します。これにより、材料の繊維構造が強化され、ねじ山全体の組織が緻密化されます。

飛躍的に向上する強度

転造ねじは、切削ねじに比べて機械的強度が飛躍的に向上します。特に、強度の面で大きな差が生まれます。高圧の流体が流れる環境や、ポンプや圧縮機による微振動が常に加わるような条件下でも、ねじ山が破損したり、緩みが生じたりするリスクを大幅に低減します。この「壊れない」という特性は、配管の信頼性を飛躍的に高め、突発的な事故やメンテナンスコストの削減に大きく貢献します。

管用テーパー転造ねじの用途・採用実績

TPM株式会社の「管用テーパー転造ねじ」は、その圧倒的な耐久性と信頼性から、特に高い安全性が求められる鉄道車両の配管に広く採用されています。その実績は、転造ねじが単なる加工方法の違いを超え、配管システムの信頼性を根本から向上させる技術であることを証明しています。

鉄道車両への多岐にわたる用途と採用実績

TPM株式会社の管用テーパー転造ねじは、新幹線をはじめとする鉄道車両の多岐にわたる配管に用いられています。具体的には、台車配管、ブレーキ管、空気管、電線管、屋根上配管、床下配管、床上配管など、その用途は広範囲に及びます。中でも、新幹線車両のブレーキ配管には1983年の開発以来採用され続けており、高速で走行し、常に振動や衝撃にさらされる極めて過酷な環境下で、その高い安全性の確保に貢献しています。

公的機関からの高い評価

TPM株式会社の技術力と製品の信頼性は、公的機関からも高く評価されています。1990年には、(社)日本鉄道車輌工業会が制定した『空気配管標準』に、管用テーパー転造ねじが標準として採用されました。さらに、1992年には、「管用テーパ転造ねじと管用ねじ転造加工機の開発」が評価され、工業部門で日本最高の栄誉とされる日本機械学会技術賞を受賞しています。これらの実績は、貴社の技術が業界のスタンダードとなり得るほどの高い信頼性を持っていることを示しています。

TPM株式会社だからこそ可能な、管用テーパー転造ねじの技術力

TPM株式会社の「管用テーパー転造ねじ」が、新幹線をはじめとする高い安全性が求められる分野で採用され、公的な評価を受けている背景には、他社にはない独自の技術力と体制が存在します。

世界初のパイオニアとしての技術と実績

TPM株式会社は、世界で初めて管用テーパー転造ねじを開発し、実用化した、まさに「配管加工のパイオニア」です。この独自の技術は、既存の切削加工の常識を覆し、配管業界に新たな価値を提供しました。この創業以来培ってきた唯一無二の技術力は、他社が容易に追随できるものではなく、製品の圧倒的な優位性を確立しています。

自社内製転造機による高精度加工

TPM株式会社は、管用テーパー転造ねじを製作するための工作機械である転造機自体も自社で内製しています。転造機の図面設計から手掛けることで、他社では加工できないような高精度なねじ加工を実現しています。これにより、お客様の厳しい要求仕様にも柔軟に対応し、最適な製品を提供することが可能となっています。

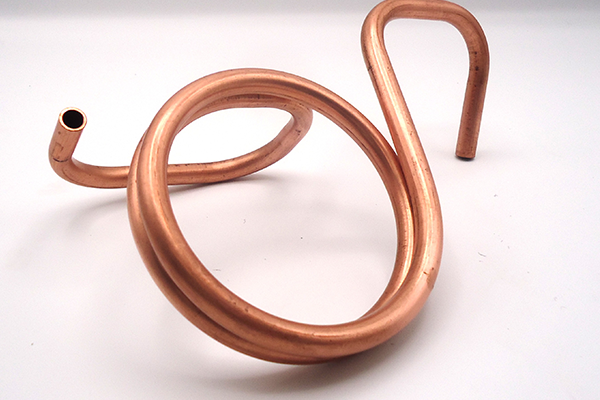

設計自由度と一貫生産体制

TPM株式会社の技術は、製品の性能向上だけでなく、設計の自由度も拡大します。ねじ山から曲げ加工までの距離を短縮できるため、より複雑な形状や、スペースの限られた場所への設置にも対応可能です。さらに、鋼管、アルミ管、銅管など100種類以上の曲げ型を保有しており、材料調達から切断、曲げ、ねじ切り、溝入れ、組立までの一貫生産体制を確立しています。これにより、お客様の「できない」を「できる」に変える柔軟な対応力も強みです。