ニップルとは?種類・規格・材質、低コストで導入するポイントを解説!

適切なニップルの選定は、単に流体の漏れを防ぐだけでなく、配管システム全体の長期的な安全性とメンテナンスコストに直結します。従来の汎用品では達成し得なかった高い信頼性を実現するためには、ニップルの強度と耐久性の根幹であるねじ加工技術に着目する必要があります。本コラムでは、この高信頼性のニップルをいかにして低コストで導入し、安全性の高い配管システムを構築するかについて、具体的な戦略を解説いたします。

配管システムを支えるニップルとは?

配管システムにおけるニップルは、管と管、あるいは管と機器を接続するため、両端におねじが切られた管状の継手部品です。配管の構成要素としては目立たない存在かもしれませんが、流体が流れるラインにおいて、ニップルは継手部の機密性、耐圧性、耐振動性を担保する上で極めて重要な役割を担っています。

ニップルの基本的な機能は、雌ねじ部を持つ配管や継手(ソケットなど)同士を接続し、配管ラインを延長したり、方向を変換したりすることにあります。特に、鉄道車両、化学プラント、高圧油圧ラインなど、高圧・高振動・高耐久性が求められる過酷な環境下で使用される場合、ニップルには極めて高い信頼性が要求されます。

ニップルを選定する上で、設計者がまず考慮すべき点は、使用環境における流体の種類、温度、圧力、そして振動や衝撃の有無です。これらの条件が、ニップルの材質(やねじ形状(管用テーパねじ:R、管用平行ねじ:PFなど)を決定づけます。また、ニップルの長さ(両ねじの長さ)や形状も、配管の取り回しや施工性、さらに現場での微調整の要否に大きく影響します。

適切なニップルの選定は、単に流体の漏れを防ぐだけでなく、配管システム全体の長期的な安全性とメンテナンスコストに直結します。従来の汎用品では達成し得なかった高い信頼性を実現するためには、ニップルの強度と耐久性の根幹であるねじ加工技術に着目する必要があります。

ニップルの種類・規格・材質

ニップルは、その用途や接続要件に応じて多種多様な種類が存在し、設計者はそれらを正確に理解した上で選定を行う必要があります。基本的な分類として、ニップルはその形状、ねじ、材質によって区別されます。

ニップルの主な種類

配管接続に用いられるニップルには、以下のような代表的な形状があります。

- 両ニップル

中央部にねじが切られていない部分があるニップルで、最も一般的です。

- 六角ニップル

中央部が六角形状になっており、レンチなどの工具で確実に締め付け作業が行えるよう設計されています。

- クローズニップル

全長にわたってねじが切られており、継手同士を極めて短い距離で接続する際に用いられます。

- 片ニップル

片側のみにねじが切られており、もう一方の端はねじがなくパイプ状になっており、溶接で接続することが多いです。。

さらに、口径の異なる配管を接続する径違いニップルや、ホース接続用のホースニップルなど、特定の用途に特化したものも存在します。

規格と材質の選定

ニップルの選定において最も重要な要素の一つが規格です。日本では、主にJIS B 0203(管用テーパねじ)やJIS B 0202(管用平行ねじ)に基づいたねじ形状が適用されます。特に高圧配管や機密性を重視する箇所では、締め付けるほど密着度が増すテーパねじ(Rねじ)が一般的に採用されます。

また、材質は使用環境の温度、圧力、流体の化学的性質に適合している必要があります。

- 炭素鋼(SGP): 一般的な水、油、空気配管に広く用いられます。

- ステンレス鋼(SUS304, SUS316): 耐食性、耐熱性が要求される化学プラントや食品工場、高湿度の環境下で不可欠であり、特にSUS316は塩素や酸に対する耐性が優れています。

- 銅、アルミ: 特殊な流体や軽量化が求められる場合に用いられます。

しかしながら、市場に流通する規格品や汎用品の多くは、製造コストを優先した切削加工によって製造されており、ねじ部の強度や精度において、次に述べるような根本的な課題を抱えているのが実情です。

従来のニップル選定と導入における課題

配管システムの設計者や管理者が、市場の一般的なニップルを選定する際に直面する課題は、主に安全性・耐久性の確保と現場での施工性の二点です。これらの課題は、システムの信頼性低下やメンテナンスコスト増大の要因となります。

課題1:ねじ部での破断リスクと安全性・耐久性の確保

従来の汎用ニップルは、多くが切削加工(ねじ切り)で製造されています。この加工法では、素材を削る際に金属材料のファイバーフロー(繊維組織)がねじの谷底で断ち切られてしまいます。その結果、ねじ部に応力が集中しやすくなり、高圧や高振動の環境下では、締め付け時や使用中に疲労破壊や破断リスクが高まります。設計者が求める高い安全性と長寿命を実現するためには、「ねじ部が最も脆弱な部分になる」というこの構造的な課題を克服する必要があります。管理者は、この弱点に起因する重大な流体漏れやシステム停止リスクを最小限に抑えることが求められます。

課題2:現場での据付誤差による工数増大と品質の不安定化

配管システムの据え付け現場では、熱収縮や経路の微調整などにより、数ミリ単位の誤差が発生することは避けられません。一般的な規格品のニップルでは、この誤差を吸収できないため、現場で配管を曲げ直したり、ねじを無理に締め込む調整が必要となります。この作業は作業者の技量に依存し、施工品質が不安定になり、工数も大幅に増加します。さらに、無理な締め付けはねじ部の応力集中をさらに高め、耐久性を損なうリスクを増大させます。現場の工数削減と施工品質の均一化の両立が、設計・管理者にとっての重要な課題です。

なぜ当社のニップルは高強度を実現できるのか

従来のニップルが抱える「ねじ部での破断リスク」という課題は、配管システムの安全性と信頼性を根本から脅かします。TPM株式会社のニップルは、この課題を製造技術の革新、すなわち**「転造加工」**を採用することで解決し、高強度を実現しています。

従来の汎用ニップルに用いられる切削加工は、素材を削り取る際に金属のファイバーフロー(繊維組織)をねじ谷底で断ち切ってしまいます。この構造的な欠陥により、ねじ部に応力が集中し、高圧や高振動の環境下では疲労破壊や引張強度の低下を招きやすいという根本的な弱点がありました。

これに対し、当社が採用する転造加工は、塑性加工の一種であり、素材を削らずに強力な圧力をかけてねじ山を盛り上げて成形します。このプロセスにより、金属のファイバーフローが途切れることなくねじ山の形状に沿って連続し、組織が緻密になります。結果として、転造ねじ部は母材以上の強度を持つ高強度なねじ部へと変化し、引張強度や疲労強度が格段に向上します。

この技術的優位性は、特に高い安全性と耐久性が求められる鉄道車両用配管で培われたものであり、ニップルのねじ部破断リスクを最小限に抑え、配管システムの安全性と耐久性という設計者・管理者の最重要課題に対し、確固たる技術的裏付けを提供します。

TPM株式会社が提案するニップルの製作のポイントとは?

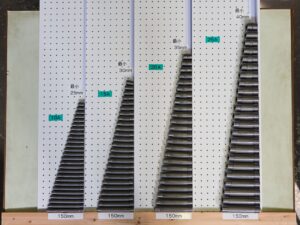

【精度・工数削減】5mm単位での長さ調整が現場にもたらすメリット

一般的な規格品ニップルでは、現場での数ミリ単位の据付誤差を吸収できず、TPM株式会社では、ニップルの長さを25mmから150mmまで5mm単位で製作可能という高い柔軟性を提供します。この対応能力により、現場でのネジ溝調整作業が不要となり、作業工数が大幅に削減されるとともに、無理な締め付けによるねじ部への過剰な応力集中を防ぎ、施工品質の均一化と安定化に貢献します。これは、現場の工数削減という管理者の課題に対し、直接的な解決策となります。

【コスト優位性】自動製造機による高品質ニップルのコスト競争力

高強度や特殊な寸法調整能力を持つニップルは、通常高コストになりがちです。TPM株式会社は、上記の高強度な転造ニップルを、完全自動製造機によって量産する体制を確立しています。これにより、加工誤差を最小限に抑えつつ、製造にかかる人的工数と時間的コストを劇的に削減することに成功しています。この自動化によるコストメリットは、「高品質・高強度」という安全性の技術的優位性を維持したまま、設計者や管理者が強く求める「低コスト」での導入を実現させ、長期的な調達コストの最適化を可能にします。

関連するコラム

関連するコラムがありません。