配管ねじとは?配管システムを支える機能・用途、種類と当社の製品事例をご紹介!

流体や気体を安全に輸送する配管システムにおいて、最も重要な要素の一つが「配管ねじ」、すなわち管用ねじです。単なる接続部品ではなく、高圧・高振動の環境下で、流体の漏れを防ぎ、システム全体の機能と安全性を担保する中核的な役割を担っています。

本コラムでは、管用ねじの基本規格から、気密性を追求する「テーパねじ」と機械的結合を重視する「平行ねじ」の違いを解説します。そして、従来の切削ねじが持つ「強度低下」という本質的な課題に焦点を当て、その問題を根本から解決するTPM株式会社独自の「管用テーパ転造ねじ」の技術的優位性を、新幹線採用の実績とともに深掘りします。

配管ねじ(管用ねじ)とは?

配管システムにおいて、流体や気体を安全かつ確実に輸送するためには、各部品の接合部における高い信頼性がもとめられます。この接合において中心的役割を担うのが配管ねじ、専門的には管用ねじと呼ばれるものです。単に部品を物理的に結合するだけでなく、流体の漏洩を防ぎ、システム全体の機能維持を担保するという重要な二つの機能を同時に求められます。特に、高圧環境や危険な流体を扱うシステムにおいては、その選定や加工精度がシステムの安全性と寿命を決定づけると言っても過言ではありません。、両端にねじが切られたパイプ、バルブ、継手、ニップルなど様々な形状の配管ねじ(管用ねじ)がございます。

配管ねじの主要な種類と規格

配管ねじは、その構造と機能に基づき、大きく分けてテーパねじと平行ねじの二種類に分類されます。これらは、求められるシール性や結合方法に応じて、適切な規格を選択する必要があります。特に、グローバルな配管システムを扱う際には、異なる国の規格や呼び方を正確に理解することが、誤発注や施工不良を防ぐための基本となります。

気密性を追求する「管用テーパねじ(PT/Rc・R、NPT)」の構造的特徴

管用テーパねじは、その名の通り、雄ねじと雌ねじが先細り(テーパー)の形状を持っていることが最大の特徴です。このテーパー構造により、ねじを締め込む過程でねじ山同士が徐々に強く密着し、ねじの側面でシール性(気密性・液密性)を確保します。そのため、主に気体や液体が流れる配管の接続部で用いられ、シールテープや液状シール剤などの補助的なシール材を併用することで、より高い気密性を実現します。

- PTねじ(旧JIS規格)/Rc・Rねじ(現行JIS・ISO規格)

- R(旧PT): 雄ねじ(テーパーねじ)。

- Rc(旧PT): 雌ねじ(テーパーねじ)。

- ねじ山角度は55度のウィットねじ系規格に基づいています。

- NPTねじ(米国標準管用テーパねじ)

- 米国で広く用いられる規格で、Rc・Rねじと同様にテーパー構造を持ちます。

- ねじ山角度は60度であり、PT/Rc・Rねじとは互換性がありません。誤って混用すると、シール不良やねじの破損に直結するため、厳重な管理が必要です。

機械的結合を重視する「管用平行ねじ」の構造的特徴

管用平行ねじは、雄ねじと雌ねじが共に円筒形(ストレート)のねじ山を持っています。テーパねじのようにねじ山同士の密着でシール性を得る構造ではないため、主に機械部品としての結合や、ねじ部にシールを必要としない、または別途シール機構を設ける接続に用いられます。流体配管に使用する場合、ねじ部以外の面(フランジ面など)にパッキンやOリングなどのガスケットシールを介在させることで気密性を確保します。

- Gねじ(旧PF規格): 雄ねじ・雌ねじともにストレートで、ねじ山角度は55度です。

- Rpねじ(ISO規格): 雌ねじのみストレート(平行ねじ)で、Rねじ(テーパ雄ねじ)と組み合わせて使用されることもあります。

知っておくべきJIS規格と国際規格の違い

配管ねじの選定において最も混乱を招くのが、規格の表記と互換性の問題です。日本においてはJIS規格(日本産業規格)が基本となりますが、国際的なプロジェクトや輸入機器との接続においては、ISO(国際標準化機構)規格や米国規格(ASME/ANSI)を理解する必要があります。特に、PT/RcやNPTのようなテーパねじは、前述の通りねじ山角度が異なるため非互換であり、単に「テーパねじ」という情報だけで判断せず、必ず具体的な規格名(例:R1/2、1/2-14 NPT)を確認することが、配管システムの安全設計の基本鉄則となります。

配管システムにおける一般的な配管ねじの課題

高圧負荷・振動・脈動による「漏れ」の発生メカニズムとリスク

高圧油圧ラインでは、流体の急激な圧力変動(脈動)や、装置の運転に伴う振動が常時発生します。一般的な管用テーパねじは、ねじ山同士の物理的な密着に頼ってシール性を確保しますが、振動や脈動が加わることでシール性が低下し、漏れが発生します。具体的には、振動や繰り返し応力によりねじがわずかに緩み、初期の締め付けトルクが低下することで隙間が生じます。また、シールテープや液状シール剤が、高圧・高温下での長期使用や繰り返し応力により劣化、変形することも、漏れの原因となります。漏れは、油圧作動油の漏洩による火災や環境汚染、装置の機能不全など、重大な安全リスクを引き起こします。

切削加工によるねじ山の強度低下と破断リスク

従来の配管ねじの多くは、材料を削り取る切削加工によって製作されます。切削加工はねじ山を容易に形成できますが、ねじ山の金属組織が断ち切られるため、強度上の弱点が生じます。金属の繊維組織を切断することで、ねじ山に応力集中しやすい部分が発生し、高負荷が加わった際に、ねじ山が起点となって破断に至るリスクが高まります。

さらに、切削加工の痕がねじ山表面に残り、これがシール材の性能を低下させたり、疲労亀裂の起点となったりする可能性があります。インフラや油圧関連の企業にとって、突発的な圧力負荷時の破断は最悪のシナリオであり、この強度低下の課題克服は、システムの信頼性確保において最も重要なポイントとなります。

当社が提供する配管ねじの技術的優位性とは

転造加工が切削加工と決定的に異なる点

従来の切削加工が「削り取る」のに対し、転造加工は金型を押し当てて材料を変形させることでねじ山を成形する塑性加工の一種です。この加工方法の最大の特徴は、材料の金属組織を切断しない点にあります。切削ねじでは金属組織がねじ山で分断されるのに対し、転造ねじでは組織がねじ山の形状に沿って連続的に流れるように成形されます。この構造的な違いが、ねじの機械的強度に決定的な差をもたらします。

金属組織を途切らせない転造ねじの高い機械的強度が破断リスクを軽減するメカニズム

金属組織が連続している転造ねじのねじ山は、切削ねじと比較して高い疲労強度と引張強度を発揮します。特に、高圧油圧ラインでは、定常的な高圧負荷に加えて、脈動や振動による繰り返し応力が発生しますが、転造ねじは応力集中を抑制する効果が高く、これにより突発的な圧力負荷時の破断リスクを大幅に軽減します。これは、ねじ部がシステムのウィークポイントとなることを防ぎ、システム全体の耐久性と長寿命化に直接貢献します。

新幹線のブレーキ配管にも採用された安全性と信頼性の裏付け

弊社の管用テーパ転造ねじは、その極めて高い安全性と信頼性から、日本鉄道車輌工業会規格(JRIS)に採用され、1983年以降、新幹線のブレーキ配管という、人命に関わる極めて重要な場面で採用され続けています。鉄道車両の運行には、極度の振動環境下での絶対的な気密性と強度が必要であり、新幹線での数十年にわたる実績は、弊社の転造技術が高圧環境におけるねじの最高峰の信頼性を有することを証明しています。

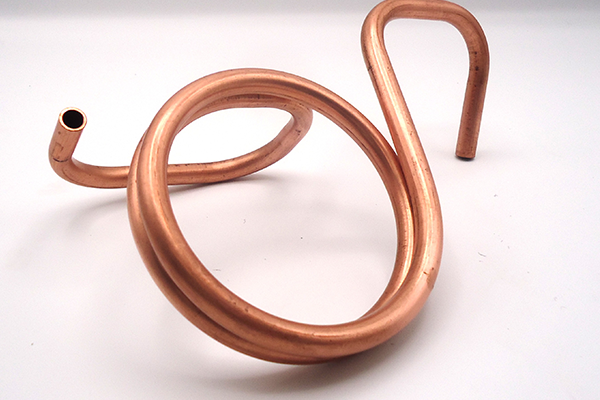

配管ねじの製品事例をご紹介!

A5354 管用テーパ転造ねじ

新幹線の車両軽量化という課題に対し、一度は薄肉炭素鋼を開発しましたが、お客様からは「従来のSGP材と同等の強度を維持しつつ、重量を半分程度まで削減したい」という更なるご要望をいただきました。そこで当社が提案したのは、材料メーカーと共同開発した特殊なアルミ材料です。この新材料は、大幅な軽量化を実現しつつSGP材に匹敵する強度を誇り、さらに部品としての使用に不可欠なねじ加工にも対応できる特性を持っていました。加工における最大のポイントは、長年の歴史で培った当社の転造ねじ加工技術です。軽量化のために採用したアルミは一般的な鋼材より柔らかいですが、当社が持つ転造加工の知見とノウハウを最大限に活かすことで、必要な強度を持つねじ部の成形を可能にしました。このように材料開発と独自の加工技術を融合させ、強度と軽量化の両立という難題を解決した好事例です。

5mmピッチでラインナップされたニップル

施工現場で配管を行う際、既製品のニップルの長さが現場の状況に微妙に合わず、作業が滞ってしまったり、必要以上に長いものを使用せざるを得ないというお悩みを抱えていらっしゃるお客様がいらっしゃいました。特に、汎用品では長さのバリエーションが少なく、急な設計変更や現場での微調整に対応できないことが大きな課題となっていました。そこで当社では、最小25mmから最大150mmまで、5mmという非常に細かいピッチで長さを取り揃えたニップルのラインナップをご提案いたしました。

配管ねじの製作・試作ならTPM株式会社へ

本コラムでは、配管ねじの基本的な機能から、高圧・油圧配管システムが抱える切削ねじの強度不足や漏れ・破断リスクといった本質的な課題、そしてその課題を解決する弊社の管用テーパ転造ねじの技術的優位性について解説いたしました。

安全性と信頼性が最優先されるインフラ・油圧の分野において、ねじの選定は単なる部品選びではなく、システム全体の命運を分ける設計判断となります。弊社の転造ねじは、金属組織を途切れさせない独自の加工技術により、従来の切削ねじでは達成し得なかった高い機械的強度と耐久性を提供し、新幹線のブレーキ配管という極限の安全性が求められる環境で長年にわたる実績を積んでいます。

貴社が、高圧環境下でのねじの漏れや緩み、あるいは突発的な負荷による破断リスクといった課題に直面されているのであれば、ぜひ一度弊社にご相談ください。