なぜ配管では「テーパねじ」が使われる?目的と特徴、製品事例をご紹介!

本記事では、配管用テーパねじの基本原理から規格の違い、従来の切削ねじの課題、それを解決する「管用テーパー転造ねじ」の優位性、TPM独自の技術力、そして実際の製品事例まで、詳しく解説いたします。

配管用テーパねじとは?

配管用テーパねじは、「テーパ」、すなわち円錐状の傾きを持つねじ山を特徴とします。主な目的は、液体(水、油など)や気体(ガス、空気など)が流れる配管系統において、部品接続と同時に流体の「漏れ」を防ぐ「気密性・水密性」を確保することです。

一般的な「平行ねじ」とは異なり、意図的な傾斜が設けられています。この傾斜によって、おねじとめねじの接触面が増加し、漏れ防止や気密性効果を高め、配管内部の流体漏れを防ぎます。

配管用途でテーパ形状が重要視される最大の理由は、確実なシール性(気密性・水密性)の確保にあります。

平行ねじで接続する場合、ねじ山同士の隙間を埋めるために、ガスケットやOリングなどの別途シール部材と、それを設置する「座面」が必要です。しかし、すべての配管継手に座面を設けることは、コストや構造上、現実的ではありません。

一方、テーパ形状を採用すると、ねじ自体がシール機能の一部を担います。おねじとめねじが共に円錐形であるため、締め込むほどに「くさび」のように食い込みます。この「くさび効果」により、ねじのフランク面同士が強力に密着(メタルタッチ)し、外部のシール部材に頼らずとも、ねじ部そのもので高い気密性・水密性を発揮できるのです。

管用テーパねじの主な種類と規格

管用テーパねじは、使用される国や地域、準拠する規格によって、ねじ山の形状や角度、ピッチ(ねじ山の間隔)が異なります。これらを誤って選定・組み合わせると、シール不良による「漏れ」の重大な原因となります。特に重要な規格として、日本で広く使われるJIS規格と、北米(アメリカ)を中心に使われるNPT規格が存在します。

PTねじ(旧JIS規格)/Rc・Rねじ(現行JIS・ISO規格)

R(旧PT): 雄ねじ(テーパーねじ)。

Rc(旧PT): 雌ねじ(テーパーねじ)。

ねじ山角度は55度のウィットねじ系規格に基づいています。

NPTねじ(米国標準管用テーパねじ)

米国で広く用いられる規格で、Rc・Rねじと同様にテーパー構造を持ちます。

ねじ山角度は60度であり、PT/Rc・Rねじとは互換性がありません。誤って混用すると、シール不良やねじの破損に直結するため、厳重な管理が必要です。

従来の管用ねじ(切削加工)における課題

PTねじやNPTねじは、伝統的に「切削加工」で製造されてきました。これは金属材料を削り取る工法ですが、特に高い信頼性が求められる用途において、構造的な課題を抱えています。

課題1:機械的強度の限界(破損リスク)

切削加工の最大の課題は、材料の機械的強度の低下です。切削は、金属が本来持っている連続した組織を、削ることで成形します。

ねじ山は応力が集中する部分ですが、切削加工ではこの金属組織が断ち切られます。そのため、見た目は同じでも強度が低下しており、過大なトルクや外部応力が加わると、ねじ山の谷底からクラック(亀裂)が入り破損・破断するリスクを抱えています。

課題2:振動や高圧環境下での漏れリスク

強度的な課題に加え、厳しい環境下でのシール性(漏れ)にも懸念が残ります。鉄道車両や建設機械のような常時激しい振動にさらされる環境や、数十MPaにも達する高圧の油圧配管などです。 切削加工で金属組織が切断されたねじ山は、こうした高負荷な環境下で変形や摩耗を起こしやすく、強度マージンが低い分、漏れリスクの増大に繋がります。

破損・漏れの課題を解決する「管用テーパー転造ねじ」

従来の切削加工が持つ「機械的強度の限界」や「振動・高圧下での漏れリスク」といった課題を根本から解決する技術、それが「管用テーパー転造ねじ」です。

これは、材料を「削る」のではなく、強力な圧力によって材料を「成形(塑性変形)」させる「転造(てんぞう)加工」を用いて製造されたテーパーねじです。この製造方法の違いが、ねじの耐久性と信頼性において決定的な差を生み出します。

「転造」と「切削」の決定的な違いとは?

転造と切削は、ねじ山を成形するプロセスが根本的に異なります。

-

切削加工 : 旋盤などの刃物を使い、材料を削り取る工法です。金属が本来持つ連続した組織(メタルフロー)は切断され、必ず切屑(きりくず)が発生します。

-

転造加工 : ダイスと呼ばれる硬い金型を材料に押し当て、材料自体を変形させてねじ山を成形する工法です。切屑は一切発生しません。

最大のポイントは、メタルフローが切断されないことです。転造では、メタルフローがねじ山の形状に沿って圧縮され、連続したまま成形されます。これは金属の「繊維」を最大限に活かす加工方法です。

転造が生み出す圧倒的な機械的強度と耐久性

金属組織を切断しない転造加工は、ねじの強度と耐久性を劇的に向上させます。金属は、強い圧力を受けて変形すると、その部分の組織が緻密になり硬くなる性質があります。転造加工ではねじ山が強力に押し固められるため、表面硬度が向上し、耐摩耗性にも優れます。

これらの相乗効果により、テーパー転造ねじは、切削ねじと比較して疲労強度が大幅に向上します。

金属組織を切断しないことによる「壊れない」信頼性

転造が生み出す機械的強度がもたらす最大のメリットは、「壊れない」という揺るぎない信頼性です。

切削ねじは、金属組織が切断されたねじ谷底が弱点となります。一方、転造ねじは、メタルフローが連続し、加工硬化と圧縮残留応力によって「強化」された谷底を持ちます。

この構造的な優位性により、転造ねじは、激しい振動や急激な圧力変動といった高負荷な環境下でも破損リスクを最小限に抑えます。この「壊れない」特性こそが、安全性や長期信頼性が最優先される分野でテーパー転造ねじが選ばれる理由です。

TPMだからこそ可能な「管用テーパー転造ねじ」

「管用テーパー転造ねじ」は、切削ねじを凌駕する強度と信頼性を持ちます。しかし、この技術を「中空材(パイプ)」に応用することは、材料が潰れてしまうため極めて困難です。しかし、この難題を克服し、世界で初めて「中空材(パイプ)への管用テーパー転造ねじ」を実用化したのが、私たちです。

世界初の「中空材(パイプ)」への転造技術

TPMは、世界で初めて「中空材(パイプ)への管用テーパー転造ねじ」を実用化しました。中空材は潰れやすく加工が困難ですが、当社はこれを実現する唯一無二の技術を有します。他社では不可能な「中空材への転造」というソリューションを提供できるのが、TPM最大の強みです。

内製の独自転造機による高い技術力

この技術は内製した「独自の転造加工機」が実現します。中空材の「潰れ」と「精密な成形」を両立させるため、3軸・5軸の専用機と長年のノウハウを蓄積。この独自の設備力と技術力によって他社では実現不可能な転造ねじを実現します。

材料調達からの一貫生産体制と品質保証

TPMは、材料調達から加工、組立てまで一貫して自社対応します。鋼、アルミ、SUSなど多材質のパイプに対応し、試作・少量生産も得意とします。また、目視による全数検査など徹底した品質保証体制により、「壊れない」信頼性をお客様に提供します。

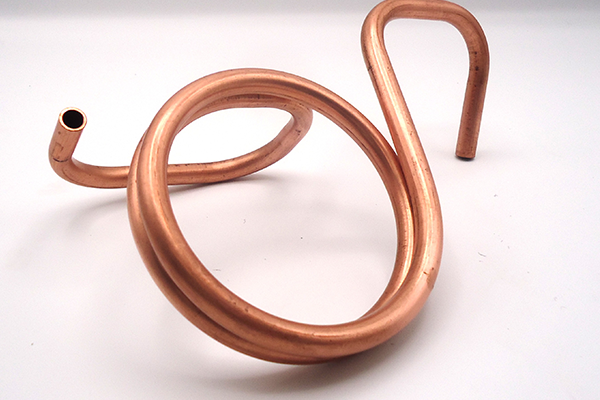

製品事例をご紹介!

A5354 管用テーパ転造ねじ

新幹線の車両軽量化という課題に対し、一度は薄肉炭素鋼を開発しましたが、お客様からは「従来のSGP材と同等の強度を維持しつつ、重量を半分程度まで削減したい」という更なるご要望をいただきました。そこで当社が提案したのは、材料メーカーと共同開発した特殊なアルミ材料です。この新材料は、大幅な軽量化を実現しつつSGP材に匹敵する強度を誇り、さらに部品としての使用に不可欠なねじ加工にも対応できる特性を持っていました。加工における最大のポイントは、長年の歴史で培った当社の転造ねじ加工技術です。軽量化のために採用したアルミは一般的な鋼材より柔らかいですが、当社が持つ転造加工の知見とノウハウを最大限に活かすことで、必要な強度を持つねじ部の成形を可能にしました。このように材料開発と独自の加工技術を融合させ、強度と軽量化の両立という難題を解決した好事例です。

5mmピッチでラインナップされたニップル

施工現場で配管を行う際、既製品のニップルの長さが現場の状況に微妙に合わず、作業が滞ってしまったり、必要以上に長いものを使用せざるを得ないというお悩みを抱えていらっしゃるお客様がいらっしゃいました。特に、汎用品では長さのバリエーションが少なく、急な設計変更や現場での微調整に対応できないことが大きな課題となっていました。そこで当社では、最小25mmから最大150mmまで、5mmという非常に細かいピッチで長さを取り揃えたニップルのラインナップをご提案いたしました。

配管用テーパねじの「破損」や「漏れ」でお困りなら当社へご相談ください!

本記事では、配管用テーパねじの基本原理から、規格の違い、そして従来の切削ねじが持つ課題、それを解決する「管用テーパー転造ねじ」について解説しました。

「激しい振動や高圧環境下でのねじ破損・強度不足」に困っている…

重要な配管ラインでの「漏れ」を絶対に防ぎたい…

切削加工の継手では耐久性に不安が残る…

このような場合はぜひ、当社にご相談ください。

貴社の配管仕様や環境をお伺いし、最適な配管用テーパーねじをご提案します。